Dinámica de los transmisores de presión

- 09/10/2025

Al igual que el ritmo acelerado de la vida cotidiana, las exigencias de nuestros sensores de presión y del medio a medir también están evolucionando. Muchas aplicaciones requieren mediciones no solo precisas, sino también rápidas. Además de la precisión de la medición, el comportamiento dinámico del sensor es especialmente importante. En pocas palabras, esto se refiere al tiempo que tarda un cambio de presión en el medio de medición en producir un cambio en la señal en la salida del sensor.

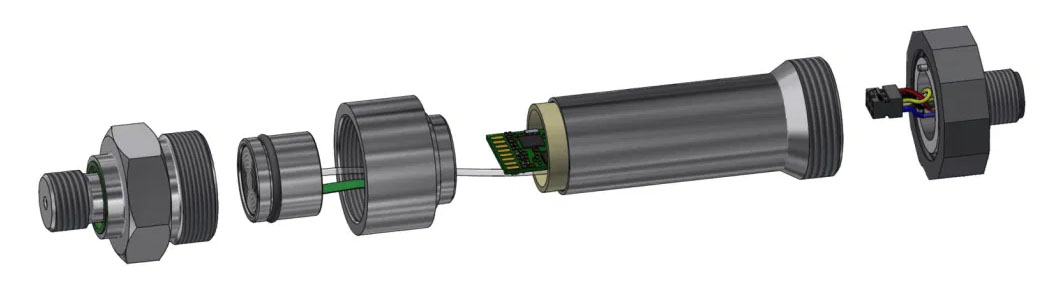

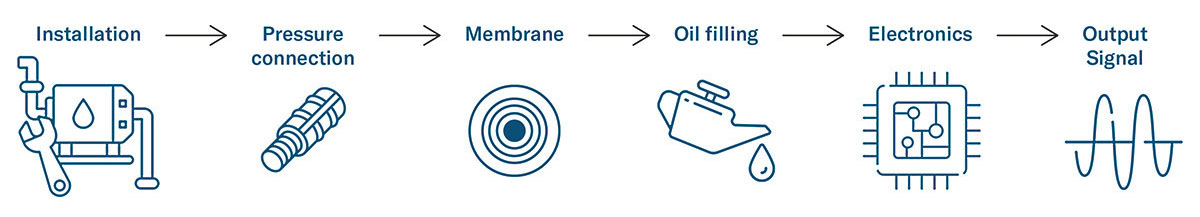

A menudo se asume que la frecuencia límite, la frecuencia de muestreo o parámetros similares de la electrónica son factores decisivos. Sin embargo, en realidad, esto es solo un aspecto. Para realizar una evaluación fiable, debe considerarse todo el sistema del sensor: desde el cabezal del sensor de presión con la cápsula del transductor de presión llena de aceite y la rosca, hasta la sección central con la electrónica y la interfaz eléctrica. Desde el punto de vista del usuario, el sensor de presión es solo una parte de su sistema global.

¿Qué tan rápido debe ser un sensor y qué influye realmente en su dinámica? En este blog, aprenderá por qué no solo la electrónica, sino todo el diseño del sensor, es crucial. Le mostraré aplicaciones típicas donde cada milisegundo cuenta, le brindaré información sobre los resultados de las pruebas y le ayudaré a encontrar el sensor adecuado para sus necesidades.

Parámetros relacionados con la velocidad de los transmisores de presión

Las fichas técnicas suelen referirse al tiempo de respuesta, el ancho de banda o la frecuencia de muestreo. Sin embargo, estos valores solo son significativos si se interpretan en el contexto adecuado.

Diversos parámetros físicos y técnicos ayudan a evaluar la dinámica de un transmisor de presión.

Para comprender los siguientes términos, es importante conocer la diferencia teórica entre analógico y digital, independientemente de la electrónica específica o las señales de salida. Muchos términos no se pueden comparar directamente, ya que no existen para ambos tipos de señal o simplemente no tienen sentido.

Analógico vs. Digital

Del origen de la palabra, analógico significa continuo y sin escalonamientos. Representa una señal continua en valor y en el tiempo con cualquier cantidad de datos numéricos y un número infinito de valores, es decir, permite un rango dinámico muy alto.

Digital significa contable. En matemáticas, se refiere a valores discretos y graduados (p. ej., 0 y 1) como números definidos con un número finito de valores.

Parámetros en la hoja de datos

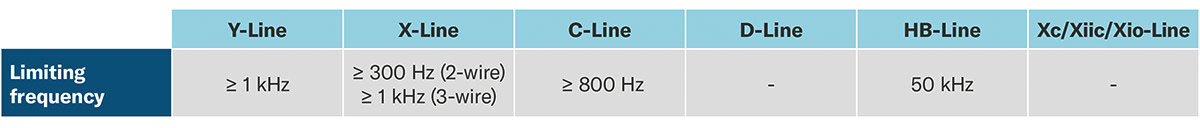

En esencia, las hojas de datos de KELLER Pressure contienen cuatro especificaciones dinámicas que varían según la serie.

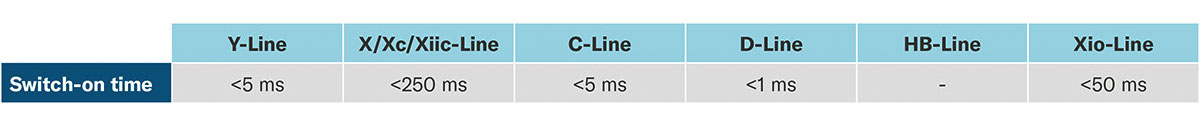

1. Tiempo de arranque / Tiempo de conexión

Describe el tiempo transcurrido entre la aplicación de la tensión de alimentación y el momento en que el sensor proporciona una señal de salida válida. Es relevante para sistemas que se encienden y apagan para ahorrar energía. (Especificado en la hoja de datos, tiempo típico en relación con el 0...99 %)

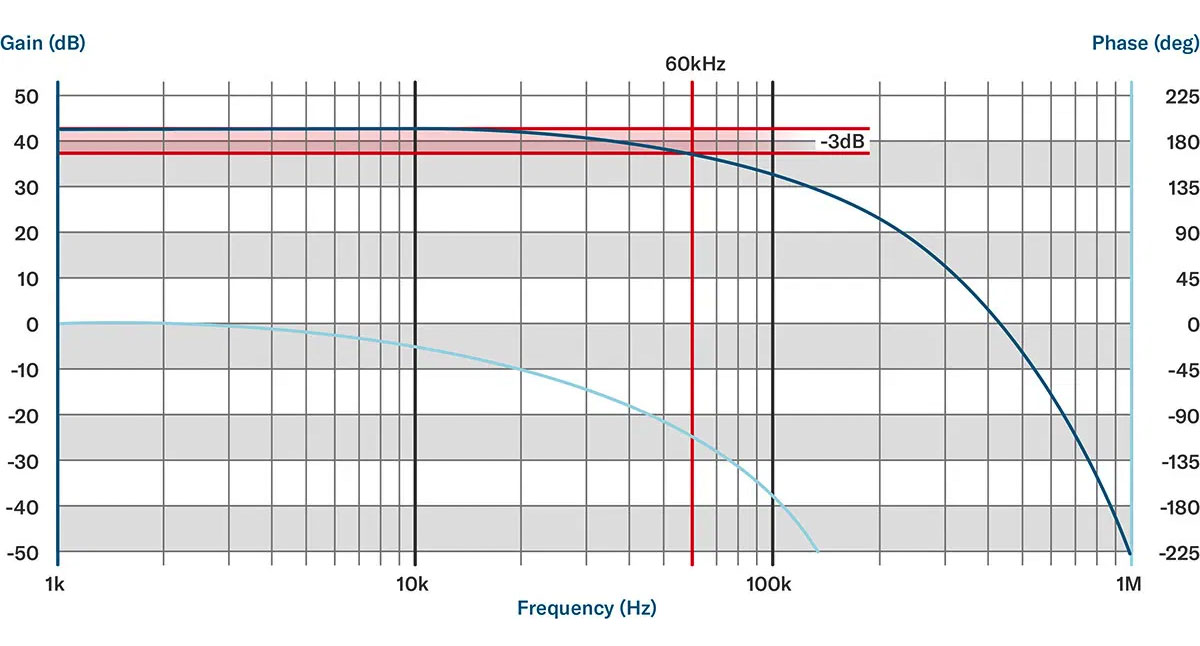

2. Frecuencia límite / Ancho de banda (fg = punto de -3 dB) [Hz]

Especifica la frecuencia hasta la cual se pueden transmitir los cambios de presión con una atenuación máxima de 3 dB (≈70 % de la amplitud). Por encima de esta frecuencia, la señal se atenúa progresivamente. El sistema actúa como un filtro paso bajo.

El ancho de banda es una característica típica de los sistemas analógicos y no debe confundirse con la frecuencia de muestreo de los sistemas digitales. Ejemplo: Un sensor piezoresistivo tiene una frecuencia límite de > 10 kHz; la electrónica (p. ej., HB-Line) alcanza hasta 60 kHz, por lo que el rango de utilización efectivo puede ser significativamente menor según el producto.

3. Frecuencia de muestreo (Frecuencia de muestreo) [SPS, Hz]

Indica la frecuencia con la que se registra y procesa internamente una señal por segundo. En nuestras hojas de datos, este valor se denomina «frecuencia de medición interna» y suele especificarse en Hz o SPS (muestras por segundo).

Nota: La frecuencia límite es decisiva para las salidas analógicas y la frecuencia de muestreo para las digitales.

El X-Line destaca por su compatibilidad con interfaces analógicas y digitales. Dependiendo de la señal de salida seleccionada, ambos valores se pueden consultar en la hoja de datos.

4. Frecuencia de resonancia

La frecuencia a la que el sistema sensor comienza a oscilar. Si la aplicación se encuentra cerca de esta frecuencia, pueden producirse oscilaciones no deseadas, distorsión de la señal o incluso sobrecarga mecánica.

La frecuencia de resonancia depende en gran medida de la estructura mecánica, en particular del diafragma, el llenado de aceite y la conexión de presión.

Parámetros adicionales

Los siguientes términos pueden ser importantes para la dinámica de los sensores, pero no se especifican explícitamente en todas las hojas de datos.

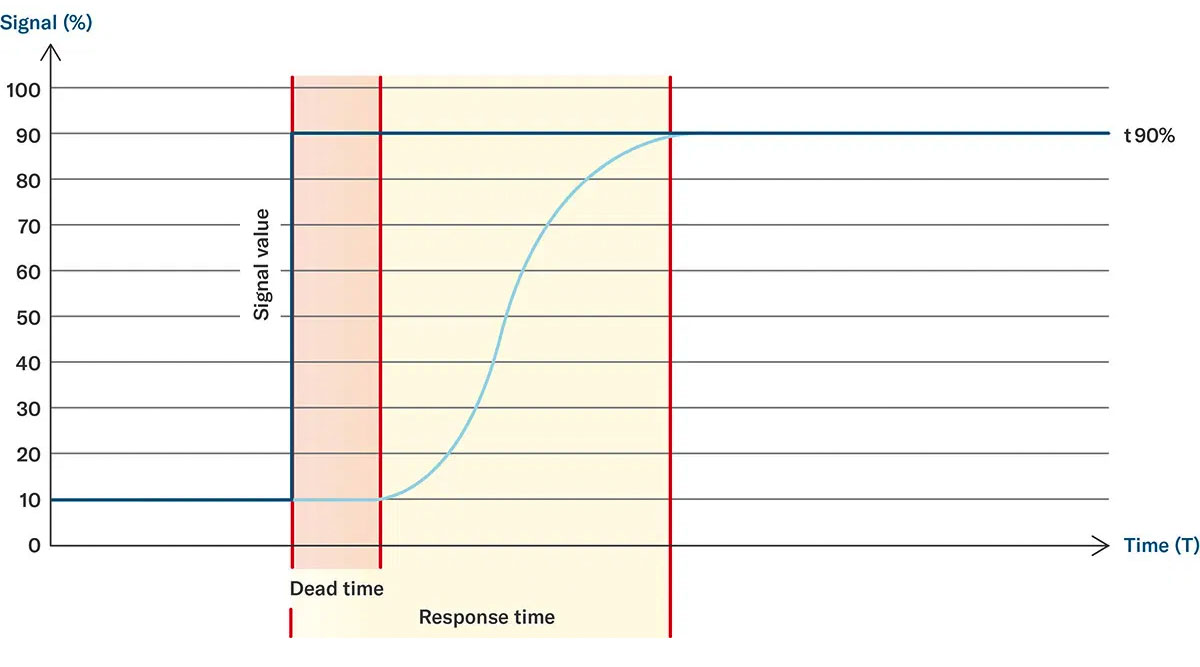

Tiempo de respuesta

Describe el tiempo (p. ej., t63 o t90) que un sensor necesita para alcanzar un porcentaje definido del valor final (p. ej., 63 %, 90 % o 99 %) tras un salto de presión (la llamada respuesta escalonada).

Para sensores analógicos con electrónica «rápida» (p. ej., HB-Elektronik), el tiempo de respuesta suele ser inferior a 10 µs. Por otro lado, los sistemas digitales como el X-Line requieren entre 2 y 4 ms, dependiendo de la señal de salida seleccionada.

Tiempo muerto / Retardo

Retardo entre un cambio de presión real en la entrada y la primera reacción reconocible en la salida. Con sensores puramente analógicos, el tiempo muerto es insignificante, ya que las mediciones se realizan en tiempo real. Con sensores digitales, el tiempo muerto forma parte del tiempo de respuesta y no se especifica como un valor único.

Diferenciación entre el ancho de banda del sensor y la frecuencia de muestreo electrónica

En particular, en los sistemas digitales, se suele asumir que una alta frecuencia de muestreo implica automáticamente una alta dinámica. Sin embargo, esta suposición es solo parcialmente correcta. El ancho de banda del sensor define qué curvas de presión se pueden registrar, mientras que la frecuencia de muestreo indica la frecuencia con la que se muestrea una señal, o mejor dicho, se registra internamente. Un convertidor analógico-digital rápido es inútil si los componentes mecánicos no pueden seguir el ritmo, y viceversa.

Estos términos describen la rapidez y fiabilidad con la que un transmisor de presión puede reaccionar a los cambios. Sin embargo, siempre deben considerarse en conjunto.

Aplicaciones típicas con altas exigencias en la dinámica de medición

En ciertas aplicaciones, la dinámica del transmisor de presión desempeña un papel fundamental.

Sistemas hidráulicos

En aplicaciones hidráulicas móviles y estacionarias, la retroalimentación rápida de la presión es esencial para los cambios de carga y el movimiento de las válvulas. En este contexto, son especialmente necesarios los transmisores analógicos con un amplio ancho de banda y un tiempo muerto mínimo. Cuanto menor sea el tiempo muerto, más rápido podrá el sensor proporcionar retroalimentación y controlar las válvulas, por ejemplo. Un tiempo muerto demasiado largo provoca reacciones retardadas o un comportamiento inestable del lazo de control.

Nuestros productos puramente analógicos y de la línea Y ofrecen la dinámica necesaria con anchos de banda de hasta kHz. Su diseño robusto y sus excelentes opciones de ventilación (p. ej., montaje empotrado con G1/4) los hacen especialmente adecuados para sistemas pulsantes.

Productos de un vistazo

Series 21Y |

|||

Tecnología de banco de pruebas

Al caracterizar y probar bombas o válvulas, es necesario registrar la curva de presión en tiempo real, incluyendo tiempos de subida y bajada rápidos. Gracias a su procesamiento de señales analógicas y anchos de banda de hasta 20 kHz, la línea HB es ideal para estas tareas. La alta calidad de la señal y la baja latencia permiten un análisis preciso incluso de picos de presión cortos (más información en nuestro blog "Picos de presión en sistemas cerrados"). En combinación con transductores compactos, se pueden realizar incluso configuraciones de prueba complejas.

Especialmente en investigación o control de calidad (p. ej., pruebas de fugas), el registro completo de una curva de presión dinámica es crucial. Los sensores utilizados deben proporcionar señales rápidas y con bajo nivel de ruido.

Productos de un vistazo

Aplicaciones del hidrógeno (H₂)

Durante el repostaje de vehículos de H₂, se producen altos aumentos de presión y picos de presión, conocidos como transitorios, en cuestión de segundos al iniciar o detener el repostaje. Se requieren transmisores piezoresistivos rápidos con un diseño robusto para detectarlos con fiabilidad. Gracias a los transductores de presión en aceite y a su alta dinámica de medición, también se pueden implementar funciones de seguridad y algoritmos para la detección de fallos de forma fiable.

Productos de un vistazo

Factores que influyen en la dinámica

Para investigar qué ralentiza nuestros sensores, se realizaron pruebas prácticas con diversas configuraciones de sensores en un laboratorio externo. Los siguientes puntos influyen directamente en la dinámica de nuestros sensores:

La ventilación es crucial

El hallazgo más importante de las pruebas con fluidos: las burbujas de aire en el sistema son el mayor factor de riesgo para la dinámica. En particular, en los sistemas llenos de aceite, incluso una pequeña cantidad de aire residual tiene un efecto significativo en la respuesta al escalón. Por lo tanto, los transductores de presión, como los de la conexión de proceso M5 o G1/4, mostraron resultados especialmente buenos en dichas pruebas.

La electrónica marca la diferencia, pero no es la única

La comparación de dos sistemas electrónicos (el de HB con un ancho de banda de 60 kHz frente al de 1,2 kHz) muestra claramente que el de HB puede visualizar componentes de alta frecuencia en la curva de presión que se pierden con el de HB, que es más lento. Sin embargo, el de HB solo puede transmitir lo que el sensor deja pasar mecánicamente.

¿Cómo elegir el sensor adecuado?

Al comprar un sensor, rara vez basta con un solo valor de la hoja de datos. En cambio, conviene realizar una evaluación estructurada.

-

¿Qué dinámica se requiere realmente?

- ¿Es suficiente t90 = 10 ms o se requiere una respuesta del sistema de < 1 ms?

-

¿Dónde se encuentran las debilidades dinámicas en la estructura planificada?

- Las líneas largas, los discos de filtro o los medios viscosos pueden anular las ventajas de un sensor rápido.

-

¿Qué es más importante: el ancho de banda o la frecuencia de muestreo?

- Con las salidas analógicas, lo que cuenta es el ancho de banda o la frecuencia límite. Con los sistemas digitales, la frecuencia de muestreo es decisiva, pero solo tiene sentido dentro del ancho de banda disponible.

-

¿Qué línea de productos cumple con los requisitos del sistema?

- Para sistemas analógicos altamente dinámicos: Analógico puro, Línea HB (p. ej., M5HB)

- Para aplicaciones digitales precisas con una alta frecuencia de muestreo: Línea X

- Para aplicaciones analógicas con gran ancho de banda: Línea Y, Línea C

- Para aplicaciones sencillas con baja dinámica: Línea D

Mensajes clave de un vistazo

Comprender la dinámica implica comprender los sistemas. La dinámica de un transmisor de presión no es una propiedad fija; resulta de la interacción de numerosos componentes. Si bien los sensores de presión piezorresistivos modernos con electrónica optimizada (p. ej., HB-Line) pueden ofrecer respuestas muy rápidas, el sistema en su conjunto siempre es el factor decisivo:

Cada eslabón de esta cadena puede limitar la dinámica. En la mayoría de los casos, no es la electrónica, sino el acoplamiento mecánico-fluídico.

Al categorizar correctamente términos como ancho de banda, frecuencia de muestreo, tiempo de respuesta, tiempo muerto y respuesta al escalón, se puede seleccionar el sensor adecuado y evitar problemas de rendimiento inesperados.

«A menudo se supone que los factores decisivos son la frecuencia límite, la frecuencia de muestreo o parámetros similares de la electrónica. Pero en realidad esto es sólo un aspecto.»

Manuel Boller-Berger

Technical Product Manager